Sanayi devrimi süreçleri 19. yüzyılın ortalarında başladığından beri, Çelik üretim yöntemleri çarpıcı bir şekilde gelişti. Ancak, bu modern yöntemler hala 150 yıldan fazla bir süre önce uygulanan Bessemer sürecine dayanmaktadır. Bu yöntem ise, özetlemek gerekirse içerdiği karbon miktarını azaltmak için oksijeni, erimiş demire sokmanın bir yoluydu. Günümüzün modern çelik üretimi, hem geleneksel hammaddeleri (demir cevheri) hem de geri dönüştürülmüş malzemeleri çeliğe dönüştürmek için kullanır.

Bunu akılda tutarak, modern çelik üretimine giden 6 zorlu adımı aşağıdaki şekilde açıklanmaktadır;

Adım 1 – Demir üretim süreci

Demir, çeliğin ana bileşeni olduğu için öncelikle üretimi gerekir. Demir cevheri, kireç ve kok, yüksek fırına beslenir ve eritilir. Erimiş demir, içerisinde hala yaklaşık % 4 -% 4,5 oranında karbon gibi yabancı maddeler içerdiğinden kırılgan bir yapıdadır ve mutlak suretle söz konusu istenmeyen yabancı maddelerin ortadan kaldırılması gerekmektedir. İşte adım 2 de tam olarak bunu gerçekleştirmektedir.

Adım 2 – Primer Çelik Üretimi

Çelik üretimi için iki ana yöntem vardır ; bunlar Bazik Oksijenli Çelik Üretimi (BOS) ve Elektrikli Ark Fırınlarıdır (EAF). BOS yöntemlerinde fırın içindeyken erimiş demire, hurda (geri dönüştürülmüş) çelik eklemeyi içerir. Takiben erimiş metaldeki safsızlıkları % 0.5 -% 1.5’e düşürmek için (Bessemer işlemi) Oksijen sıvının metalin içinden geçeye zorlanmak suretiyle, oksijen üfleme işlemi gerçekleştirilir. Alternatif olarak, EAF yöntemiyle, geri dönüştürülmüş çelik, erimiş demir ile birlikte bir elektrik ark fırınına beslenir ve daha sonra bu karışım yüksek kaliteli çeliğe dönüştürülmek için 1650 santigrat dereceye kadar ısıtılmaktadır.

Adım 3 – Sekonder Çelik Üretimi

Daha sonra yeni oluşturulmuş erimiş çeliğin, mükemmel çelik bileşimini elde etmek için kompozisyon açısından ayarlanması gerekir. Bu sıcaklık değiştirilerek ve/veya belirli unsurların ortamdan uzaklaştırılması, yok edilmesi ile yapılır. Söz konusu kompozisyon ayarı , gazdan arındırma/gaz indirgeme, karıştırma, pota enjeksiyonu veya argon köpürtme gibi işlemleri içermektedir.

Adım 4 – Döküm

An itibariyle çeliğimizin kemiklerine sahibiz, bir sonraki adım ise onu soğutulmuş kalıplara dökmektir. Bu işlem, metalin hızla soğumasına neden olur. Metal bir kez soğutulduktan sonra uygulamaya bağlı olarak istenen uzunluklarda kesilir; yassı ürünler için levha haline , uzun ürünler için kütükler haline getirilir. Bu aşamada sıvı çeliğin döküldüğü kalıpların genişliği önemlidir. Eğer bir yassı sac üretimi yapılıyorsa slab dediğimiz kalıplara dökülmelidir.

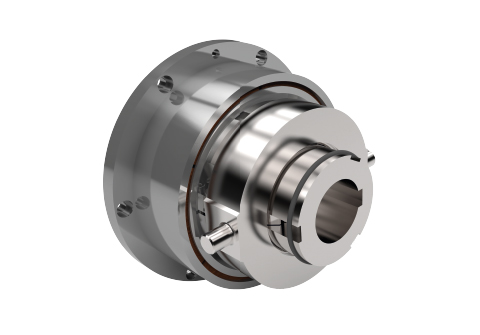

Adım 5 – İlk şekillendirme

İlk biçimlendirmede, dökülmüş olan çelik daha sonra çeşitli şekillerde, genellikle sıcak haddeleme ile, döküm kusurlarını ortadan kaldılır. İstenen şekil ve yüzey kalitesi sağlanacak şekilde haddeleme yapılır. Sıcak haddelenmiş ürünler, yassı ürünlere, uzun ürünlere, dikişsiz borulara , hadde profillerine veya özel ürünlere ayrılır.

Adım 6 – Üretim, fabrikasyon ve bitirme süreci

Son olarak şekillendirme, işleme, birleştirme ve kaplama gibi çeşitli ikincil şekillendirme teknikleri, ürünlere anlatılan şekillerini ve özelliklerini verir.